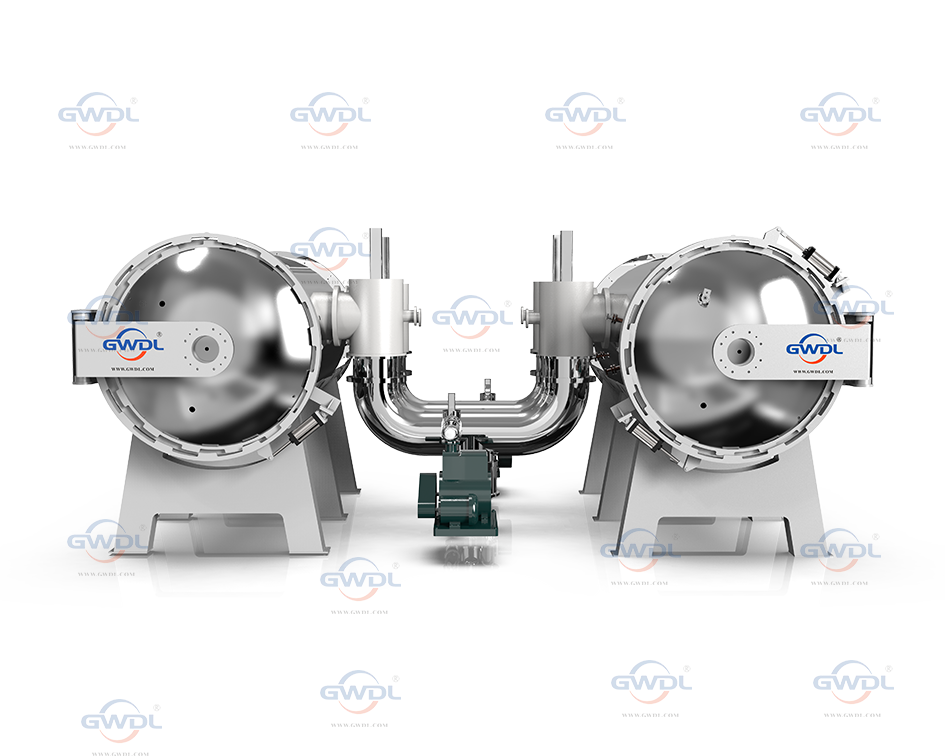

鹵化物電解質輥道燒結爐技術協議

類別 參數 | 700度 |

設備名稱 | 鹵化物電解質輥道燒結爐 |

型號 | GWL-700LB |

有效裝載空間 | 330mm(長)*330mm(寬)*100mm(高) |

外形尺寸 | 1200mm(長)*1000mm(寬)*1900mm(高) |

有效載重量 | 50KG以內 |

電源AC | 380V |

功率 | 10KW |

控制范圍為 | 室溫至700度 |

測溫元件 | 采用N型熱電偶,且采用陶瓷包套防護,測溫范圍0-1000度 |

發熱元件裝位置 | 均勻分布安裝于爐膛上下 |

表顯精度 | 達到設定溫度15分鐘以內的穩定狀態下±1℃ |

爐溫均勻性 | 1.溫控系統檢測驗收方式: 1)空載狀態下升溫(100℃~最高燒結溫度):溫控表顯數值≤±5℃; 2)空載狀態下保溫(達到最高溫度并保溫30分鐘后):溫控表顯數值≤±2℃; 3)空載狀態下降溫(最高燒結溫度~300℃,降溫速度≤2℃/min):溫控表顯數值≤±5℃ 2、第三方檢測驗收方式: 1)空載情況下,將感溫線布置到爐腔內,每個面(共計6個面:上、下、左、右、前后)至少布置1個點。 2)密閉爐腔,加熱升溫→達到設定溫度→保溫30分鐘以上→降溫,全流程采集溫度數據。 3)達到的效果:保溫(達到最高燒結溫度并保溫30分鐘后)區間內溫度均勻性:≤±3℃

|

升溫速率 | 升溫速率可自由調節,調節范圍:1-15℃ /min 可調精度1℃/min 最快升溫速率每分鐘15度(15度/min)、最慢升溫速率每小時20度(20度/h) |

降溫速率 | 最高燒結溫度至200℃須通過控制進、排氣流量和壓力實現快速降溫,降溫速度max5℃/min(滿量程開啟進氣及排氣),調節精度為1℃/min 4)溫度均勻性: l升溫(100℃~最高燒結溫度):≤±5℃ l保溫(達到最高溫度并保溫30分鐘后):≤±2℃ l降溫(最高燒結溫度~300℃,降溫速度≤2℃/min):≤±5℃

|

發熱元件 | 材質為碳化硅,嵌于爐底和爐頂平面內,上下布置,采用陶瓷包套防護;嵌于爐底和爐頂平面內,上下布置,發熱元件和感溫探頭均采用陶瓷包套防護 |

爐體 | 爐體采用數控機床加工,經拋光、打磨、酸洗、磷化、噴涂塑粉、高溫烘烤等制作而成,外觀新穎美觀,具備了抗氧化、耐酸堿、耐腐蝕、耐高溫、容易清理等優點 |

爐膛結構 | 爐頂:設計為平頂結構,采用反應燒結碳化硅材質的橫梁和支撐板 、耐溫1400℃纖維板≥2層、耐溫1260℃棉板≥1層、耐1000℃棉板≥1層,整體厚度≥200mm,爐底為支撐輥棒。

|

爐門開啟方式 | 爐門開啟方式為軸向180度側開,采用SUS316不銹鋼板,內襯耐溫1400℃纖維板≥1層、耐溫1260℃棉板≥1層、耐溫1000℃棉板≥1層,整體厚度≥150mm; 爐門開啟方式為軸向180度側開,爐門可360度旋轉,避免了高溫取料時爐門內壁烤到手臂;爐門鎖緊位于爐門下方采用不銹鋼彈簧鎖,可有效的鎖緊。采用氣動開關爐門,保證密封性和穩定性。 |

耐火材料 | 爐襯使用真空成型高純氧化鋁聚輕材料制作而成,取放物料易碰位置(爐口、爐底)采用輕質空心球氧化鋁板,使用溫度高,蓄熱量小,耐急熱急冷、保溫性能好 |

爐底 | 爐底為支撐輥棒;爐底:須采用空心球、耐溫1260℃棉板≥1層、耐1000℃棉板≥1層,整體厚度≥200mm |

爐體外殼溫度 | 符合國家標準 |

保護 | 采用氣動或機械鎖緊方式;采用集成化模塊控制單元,控制精度準確,并設計了雙回路控制和雙回路保護,具備了過沖、超調、欠調、段偶、缺相、超壓、超流、超溫、電流反饋、軟啟動等保護 |

控制 | 采用閉環技術可控硅模塊觸發控制,移相觸發控制方式,輸出電壓、電流或功率連續可調,具有恒電壓、恒電流或恒功率的特性;電流環為內環,電壓環為外環,在突加負載或負載電流超過限流值時,限制調壓器的輸出電流在額定電流范圍內,確保輸出和調壓器正常工作;同時電壓環也參與調節,使調壓器的輸出電流被限制在額定電流范圍內,在有充分調節余量的前提下維持輸出電流及電壓的恒定;從而到達保護發熱元件避免過大電流、電壓的沖擊,達到安全可靠的控制效果及控制精度。 |

顯示參數 | 溫度、溫度段號、段時間、剩余時間、輸出功率百分比、電壓、電流等 |

按鈕 | 采用進口按鈕使用壽命超過100000次,并且帶LED指示燈。 |

控制要求

| 1)30段程序控制功能,可以輸入設定:一條曲線為30段,兩條曲線14段/條,三條曲線9段/條,五條曲線5段/條;可同時輸入多條曲線,使用時可任意調用。 2)溫控方式須采用數顯溫控儀加SCR實現PID調節,控溫步驟≥16步 3)數據記錄:須具備數據自動記錄、下載功能、TCP/IP網絡結構,且能同上位機進行實時通信 4)數據存儲:須包含但不限于工藝配方存儲、溫度曲線、氣流流量曲線、操作記錄、報警記錄表、爐內氣氛曲線、電能曲線等 5)所有設置、操作、顯示、監控、數據、曲線、報警等須全部集成在觸摸屏內,并由其控制,且數據可自由導出 6)顯示真空及壓力數值 7)當進氣每分鐘1L時,爐內壓力可達到5Kpa 8)泄露率:在保壓24小時范圍內為10Kpa以內 9)可同時輸入11條曲線(可多做2條備用) |

進氣口 | 一個(配備質量流量計200L/min、不銹鋼閥門)可在在觸摸屏上顯示按時間段設置進氣流量,且顯示并記錄實時流量和壓力 l氮氣從爐體底部打入,流量計安裝在爐體底部 排氣 |

管道 | 采用SUS304不銹鋼材質,主管道內設置壓力傳感器,從而實現超壓報警 |

排氣 | 加熱溫區須采用L型轉彎形式排氣孔,防止落臟 2)排氣管須采用SUS304不銹鋼材質,與爐體相連的排氣管內襯陶瓷管,且排氣支管與主排氣管采用喇叭口罩方式排氣;排氣主管須設置感溫探頭,溫度實時顯示在觸摸屏上 3)排氣管道上須設置手動控制陶瓷插板閥 4)可實現抽真空快速排氣,爐內壓力可達到-0.1Mpa 5)須配置變頻排風機和電子閥,實現自動控制爐壓,爐壓在觸摸屏上顯示并記錄: 葉輪和外殼材質須采用SUS304不銹鋼 風量≥200m3/h耐溫≥350℃風壓≥1000Pa爐壓自動控制1-10000Pa 6)排氣管道上須設置手動控制陶瓷插板閥 7)須配置正壓排氣閥和壓力變送器, |

腔體泄露為初始壓力 | 0kpa抽完真空-98-100kpa在保壓24h后,壓力變化<10Kpa以內 |

爐體內水氧控制 | 配備氧含量分析儀 |

支撐輥棒 | 須采用反應燒結碳化硅材質,縱向排列便于匣缽搬運 |

爐體內水氧控制 | ≤30ppm(前提:氮氣純度99.999%)(抽一次≤15min)到達水氧要求 |

氣源 | 采用99.999%氮氣,壓力≤0.2MPa,max流量≤10Nm3/h |

流量控制 | 實現在觸摸屏上按時間段設置進氣流量,且顯示并記錄實時流量和壓力 l氮氣須從爐體底部打入,且流量計安裝在爐體底部 l配備質量流量計0-5L/min |

測試口 | 1)爐體背部須設置一個氣氛測試口 2)爐體背部須設置一個爐壓監測口,且設置一臺爐壓表實時監控爐體內部壓力 3)爐體背部須設置一個在線測溫熱電偶,且在對稱位置再設置一個測溫口,并配備管帽用于閑時封堵 |

數據記錄 | 須具備數據自動記錄、下載功能、TCP/IP網絡結構,且能同上位機進行實時通信(采集頻率1S/次-10min/次任意調節,實時記錄) |

其他要求

| 1)耐火材料、熱電偶、加熱板、探頭等電子元器件耐酸堿腐蝕 |

隨機配件 | 發熱元件兩支、棒具兩套,高溫手套一副 |

保修范圍及期限 | 電爐質保兩年(質保期內所有零配件除人為損壞外免費更換) |

元器件品牌 | 1 斷路器 塑殼斷路器 施耐德/正泰 2 接觸器 施耐德/明緯 3 24VDC電源 施耐德 4 熱繼電器 施耐德 5 溫控表 日本導電FP93 6 觸摸屏 威綸通 7 PLC 西門子 8 SCR 華特/英杰 9 加熱棒 瑞晟/臨潼/金鈺 10 熱電偶 重慶大正 1級 11 動力電纜 耐熱105度 遠東/上上 |

設備環境安裝條件 | 1進氣口口徑φ20mm 2出氣口口徑DN40,出風口溫度300度以內 3進線電纜3*10+2*4平方國標銅線進線口位置在爐體下部客戶自備 |

工期 | 30-40個工作日 |

電爐.jpg)